Прогресс в исследованиях эрозионных повреждений и защитных покрытий авиационных двигателей

Введение

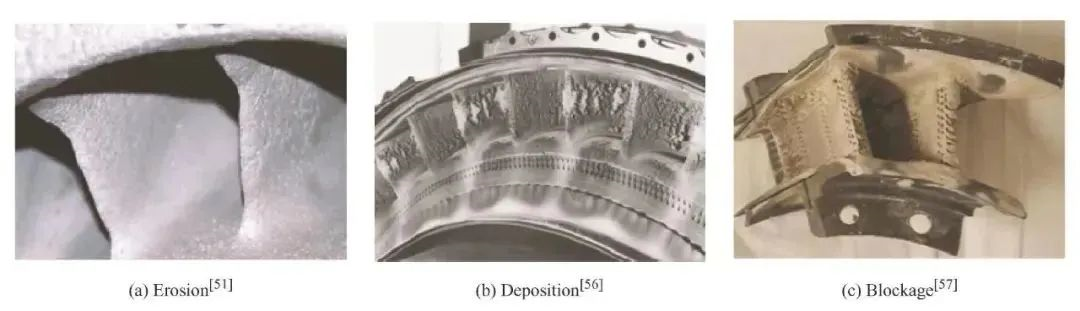

Основные формы эрозионных повреждений авиационных двигателей

Основные формы эрозионных повреждений авиационных двигателей

Эрозионное повреждение авиационных двигателей обычно относится к механическому взаимодействию между поверхностью материала компонентов двигателя и ударной жидкостью, что приводит к постепенному истощению поверхности материала.

Когда самолет пролетает над атмосферой, передняя поверхность двигателя может подвергаться воздействию различных частиц или летающих веществ, особенно твердых частиц и капель воды, которые непосредственно или в сочетании друг с другом могут вызвать эрозионные повреждения компонентов двигателя и сократить жизненный цикл компонентов, включая эрозионный износ лопастей вентилятора / компрессора, засорение отверстий для охлаждения лопастей, осаждение пыли на направляющих лопастях турбины, старение топливной системы и осаждение материалов на основе углерода на форсунке топлива.

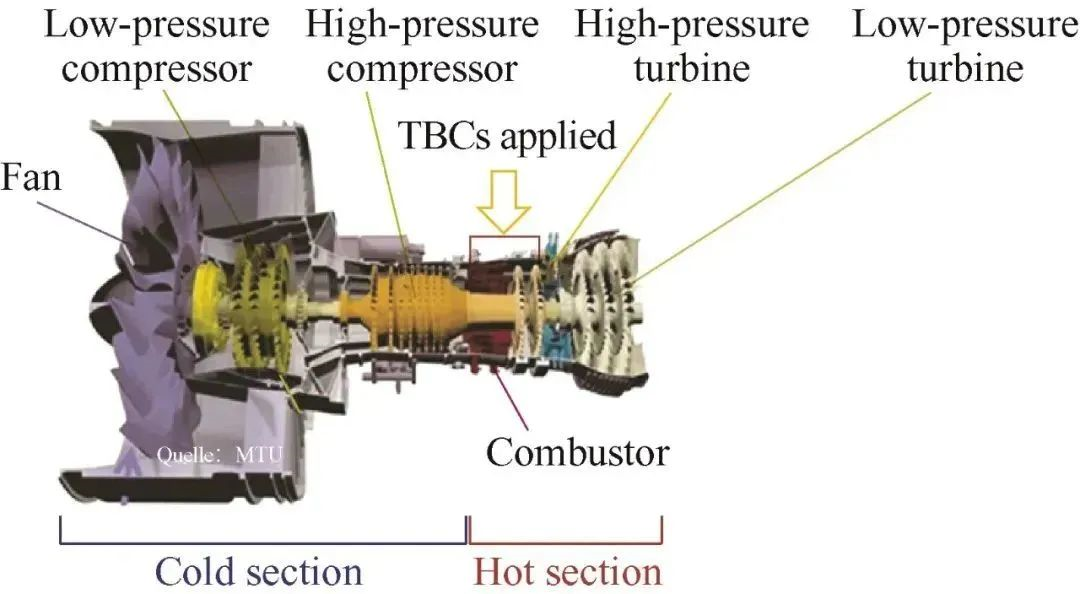

Из - за различий в среде обслуживания, свойствах материала и пространственном положении существует большая разница в форме эрозионного повреждения компонентов холодного и горячего концов аэродинамического двигателя. Схема компонентов холодного и горячего конца аэродинамического двигателя показана на рисунке 1.

Рисунок 1 Схема поперечного сечения турбовентиляторного двигателя

блок холодного конца авиационных двигателей

Холодные компоненты авиационных двигателей обычно работают при температурах ниже 600 °C, включая лопасти вентилятора, лопасти компрессора и турбины низкого давления. Во время службы двигатель подвержен воздействию высокоскоростных твердых твердых частиц или высокоскоростных капель, которые вызывают эрозионные повреждения.

01 Эрозия твердых частиц

Эрозия твердых частиц (SPE) означает повреждение поверхности материала твердыми частицами с определенной скоростью и масштабом, когда они проходят через поверхность материала.

Факторы, влияющие на эрозионные повреждения твердых частиц, включают размер частиц, скорость частиц, угол эрозии, время эрозии, температуру окружающей среды, механические свойства эрозионного материала и микроструктуру материала.

STACHOWIAK и другие обобщают модели отказа твердых частиц с различными скоростями при ударе о твердое вещество из разных материалов под разными углами эрозии, включая износ, усталость, пластическую деформацию, разрушение и т.д.

Твердые частицы, которые вызывают эрозионные повреждения двигателя, в основном представляют собой вулканический пепел и песок. Вулканические извержения могут выбрасывать большое количество твердых и газовых веществ в атмосферу и следовать за атмосферными явлениями на большие высоты и распространяться более двух лет.

Вулканический пепел состоит в основном из твердых, острых фрагментов породы, часто содержащих сульфиды или аэрозоли, и даже смешивается с кристаллами льда и статическим зарядом на больших высотах, вызывая эрозионные повреждения пластмасс, стекла и металлов.

Авиационные летательные аппараты, такие как военные истребители или транспортные самолеты, служат в условиях высокой песчаной пыли, впускной фильтр двигателя не может полностью устранить взвешенные частицы в воздухе, как показано на рисунке 2, песчаная пыль будет всасываться в двигатель с высокоскоростным воздушным потоком, а вентиляторы, лопасти компрессора, лопасти осевой турбины и т. Д. подвергаются эрозии, что приводит к потере эффективности работы.

В настоящее время эрозионные повреждения твердых частиц стали одним из наиболее распространенных типов повреждений во время службы авиационных двигателей.

Для лопастей компрессора, которые больше подвержены эрозии твердых частиц, соответствующие ученые выдвинули следующие теории, основанные на накоплении большого количества испытаний и эмпирических моделях.

(1) Износ и вторичная эрозия

HE, BOUSSER и т. Д. Считается, что в динамическом процессе столкновения твердых частиц, завернутых в высокоскоростной воздушный поток, с твердой поверхностью и разрушения, пораженная поверхность деформируется, а кинетическая энергия частиц частично или полностью рассеивается через различные механизмы, такие как пластическая деформация, разрыв, потепление и фазовый переход.

В общем, для пластических материалов, при малой угловой эрозии, основным режимом разрушения является микрорезание, для хрупких материалов, когда угол эрозии больше, он уязвим для разрушения, режим отказа - это отслаивание поверхности, вызванное пластической деформацией снаряда. Как показано на рисунке 3, твердые частицы отскакивают или дробятся при первоначальном ударе, а дробленные частицы с достаточной крупностью и скоростью удара снова ударяют по твердой поверхности, вызывая вторичную эрозию.

(2) Удар высокой скорости деформации

HE, Vogel и другие исследования показали, что лопасти компрессора аэродинамического двигателя находятся в состоянии высокоскоростного вращения, твердые частицы ударяют по лезвию с высокой скоростью, превышающей скорость звука, вызывая более высокую деформацию и вызывая особый разрушительный эффект на лезвие.

Кинетическая энергия лопастей, действующих на частицы, достаточно велика, чтобы разбитые частицы, образующиеся в результате частицы или удара, могли быть отделены от основного потока вентилятора и доставлены в шунтирующий поток, вызывая дополнительные повреждения лопастей.

Поскольку взаимодействие частиц - лопастей, а также дробление частиц являются очень сложными процессами, в настоящее время нет более подробного объяснения.

Диаграмма процессов второй эрозии

(3) Усталость от удара

HE, LI и другие считают, что твердые частицы многократно ударяют по твердой поверхности, вызывая концентрацию напряжений, создавая микротрещины или микроповреждения в качестве источника усталости, расширение усталостной трещины приводит к макроскопическому повреждению твердой поверхности.

Эрозионное поведение твердых частиц является сложным динамическим процессом, на который влияют многие факторы, такие как траектория движения частиц, угол эрозии, состояние поверхностного напряжения твердого тела и микроскопическая деформация. Теоретический анализ фактической эрозии затрудняет всестороннее рассмотрение вышеуказанных факторов.

Поэтому создание модели эрозии имеет определенные ограничения и односторонность, и точное построение теоретической модели эрозии твердых частиц остается трудной задачей исследования.

02 Каплевая эрозия

Дождевая или капельная эрозия (WDE) обычно определяется как поведение повреждения, которое приводит к постепенной потере материала на поверхности компонентов двигателя в результате непрерывного удара капли.

Когда самолет взлетает и приземляется во влажной взлетно - посадочной полосе, пересекает облака или ливень, Высокоскоростный воздушный поток всасывает капли и ударяет по компонентам на входе, вызывая сильное повреждение от эрозии, например, лопатка будет подвергаться высокоскоростному удару капли (300 - 400 м / с), вызывая поверхностное повреждение, изменяя контур передней кромки и шероховатость поверхности, серьезно влияя на аэродинамические характеристики, вызывая потерю тяги, увеличивая риск флаттера, увеличивая расход топлива и сокращая срок службы лопастей, что в конечном итоге приводит к снижению эффективности

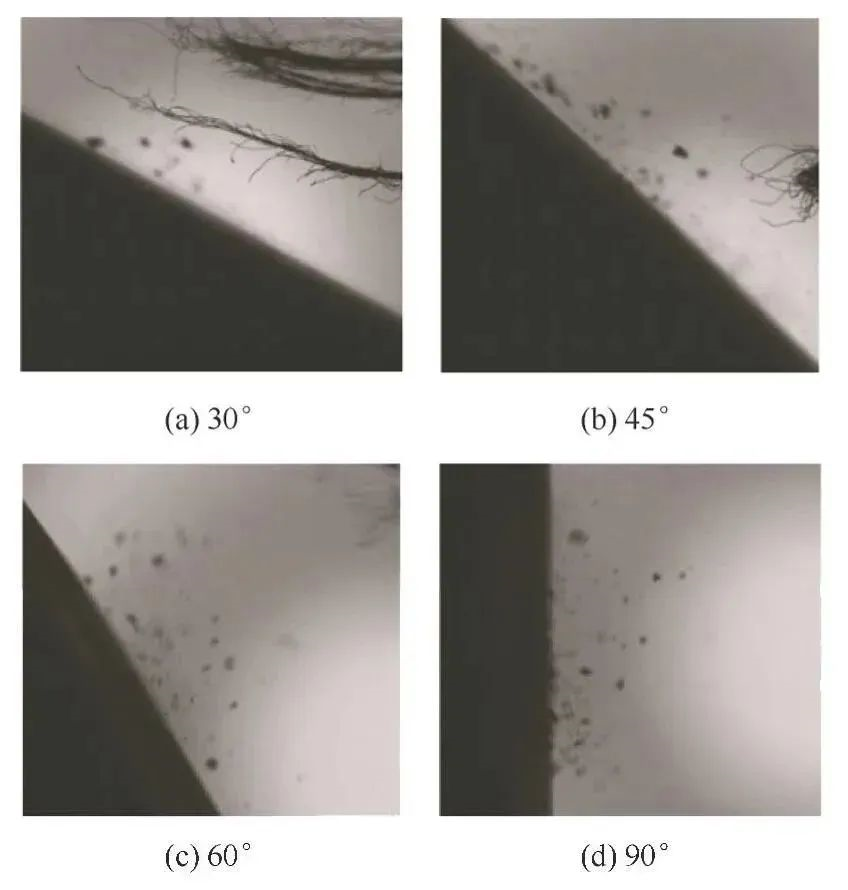

Кроме того, капли могут ускорить эрозионное повреждение твердых частиц аэродинамических лопастей. На рисунке 4 показана передняя кромка лопасти, поврежденная дождевой эрозией.

Рисунок 4

Анализы BURSON, MA, FIELD и т. Д. обобщают процессы эрозии, вызванные постоянным воздействием высокоскоростных капель на твердые поверхности, такие как лопасти вентилятора.

(1) Прямая деформация

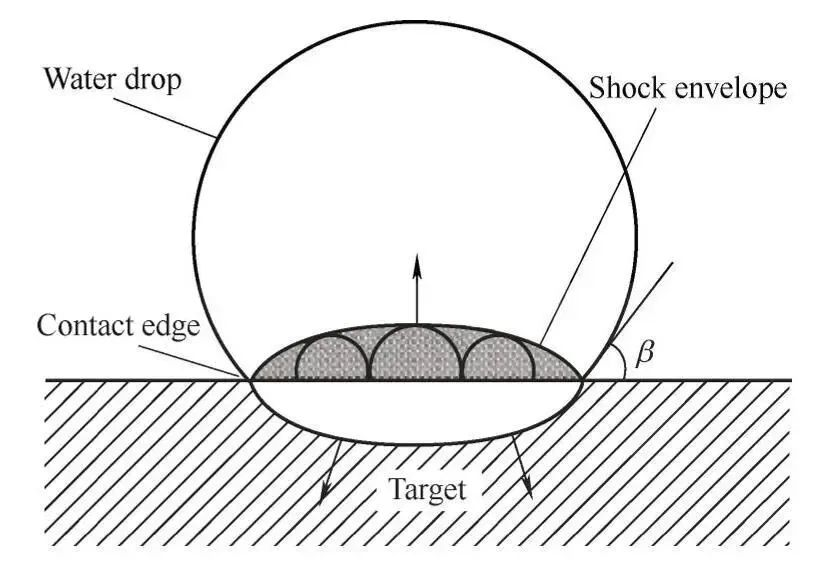

Как показано на рисунке 5, в момент высокоскоростного удара с твердой поверхностью капли быстро расширяются, чтобы сформировать область сжатой жидкости, которая создает мгновенное высокое давление, и на ударной поверхности происходит локальная пластическая деформация, которая образует большое количество мелких впадин или приводит к повреждению поверхности и субповерхности при растяжении.

(2) Волны напряжения

Сжатые жидкости высокого давления производят волны сжатия, сдвига напряжений и распространяются через твердое тело, взаимодействуя с внутренней структурой материала, достигая отражения границы микроструктуры и непрерывного действия, создавая область растягивающей нагрузки, которая может привести к дальнейшему повреждению.

(3) Высокоскоростная поперечная струя

Сжатая жидкость течет радиально вдоль края твердой жидкости, создавая высокоскоростные поперечные струи, которые в десять раз превышают скорость удара и взаимодействуют с нерегулярными твердыми поверхностями, создавая напряжение сдвига, которое приводит к локальной деформации и дефектам субмикронного уровня, а микродефекты конденсации образуют эрозионные ямы.

Рисунок 5 Момент столкновения капли с твердой поверхностью

(4) Гидравлическое проникновение

Столкновение капель с твердой поверхностью приводит к образованию эрозионных кратеров или микротрещин, приводящих к концентрации напряжений, и при постоянном воздействии трещины продолжают расширяться от боковых стенок и дна эрозионных кратеров, в результате чего субмикронная трещина расширяется до нескольких миллиметров, вызывая дальнейшие изменения геометрии твердой поверхности и приводя к усилению сопротивления удару, что еще раз ускоряет расширение трещины до макроскопического отказа.

Однако из - за широко распространенных субъективных предположений в существующих моделях механизма капельной эрозии, которые не полностью соответствуют реальной ситуации, исследования в основном ограничиваются упрощенными условиями и лабораторными испытаниями образцов, а предлагаемые модели не имеют проверки.

Таким образом, до настоящего времени не было разработано полной теоретической системы или модели эрозии, которые могли бы применяться к реальной эрозии капель.

тепловой блок авиационных двигателей

Компоненты теплового конца авиационных двигателей включают камеру сгорания, турбину высокого давления, хвостовое сопло и т. Д., В основном состоят из монокристаллического высокотемпературного сплава на основе никеля, высокотемпературного сплава на основе кобальта, керамических композиционных материалов и покрытия теплового барьера, которые в суровой среде обслуживания подвергаются сложным эрозионным повреждениям, главным образом высокотемпературной эрозии частиц и высокотемпературной многофазной эрозии потока. Для повышения эффективности и соотношения тяги рабочая температура авиационных двигателей с 1960 года быстро растет почти на 15 К в год.

Максимальная эксплуатационная температура монокристаллических никелевых и кобальтовых высокотемпературных сплавов, используемых в тепловых компонентах двигателя, ограничена примерно 1100°C. Для повышения топливной эффективности авиационных двигателей, получения более высокой рабочей температуры, улучшения характеристик и продления срока службы компонентов двигателя существуют строгие требования к материалам, используемым в высокотемпературной зоне двигателя.

Для дальнейшего повышения термостойкости тепловых компонентов, таких как камеры сгорания авиационных двигателей и лопасти турбины, композиционные материалы на основе керамики (CMC) являются жизнеспособной альтернативой высокотемпературным сплавам, а компоненты SiC / SiC используются в тепловых компонентах авиационных двигателей, камер сгорания и турбин (CFMLEAP).

Компания CFM использует композиты Al2O3 / Al2O3 в выхлопных трубах и соплах двигателя LEAP - X.

Японская компания IHI активно разрабатывает компоненты CMC для авиационных двигателей для улучшения производительности и снижения веса. В то же время для достижения высокой эффективности преобразования энергии в авиационных двигателях турбинам требуется очень высокая температура входа, а применение теплового барьерного покрытия (TBC) эффективно реализует спрос.

PADTURE и другие исследования показали, что использование покрытия толщиной от 100 до 500 мкм в сочетании с внутренней системой охлаждения может значительно снизить температуру поверхности теплового компонента от 100 до 300 °С, что позволяет современным двигателям работать при температуре обслуживания выше температуры плавления высокотемпературного сплава (~ 1300 °C), уменьшая расход охлаждающего воздуха и повышая температуру газа, тягу и эффективность двигателя, одновременно увеличивая общий срок службы.

В настоящее время более широкое использование покрытия теплового барьера в основном состоит из электронного пучка физического осаждения в газовой фазе (EB - PVD), атмосферного плазменного напыления (APS), его геометрическая структура включает в себя: термостойкий керамический слой (TC), связующий слой (BC) и высокотемпературную сплавную основу, из которых покрытие теплового барьера, подготовленное технологией EB - PVD, имеет лучшую устойчивость к эрозии.

01 Высокотемпературная эрозия частиц

Во время службы тепловые компоненты авиационных двигателей подвергаются высокоскоростной эрозии твердых частиц на поверхности компонентов газовых путей, завернутых во вдыхаемый воздушный поток, подобно эрозии частиц компонентов холодного конца.

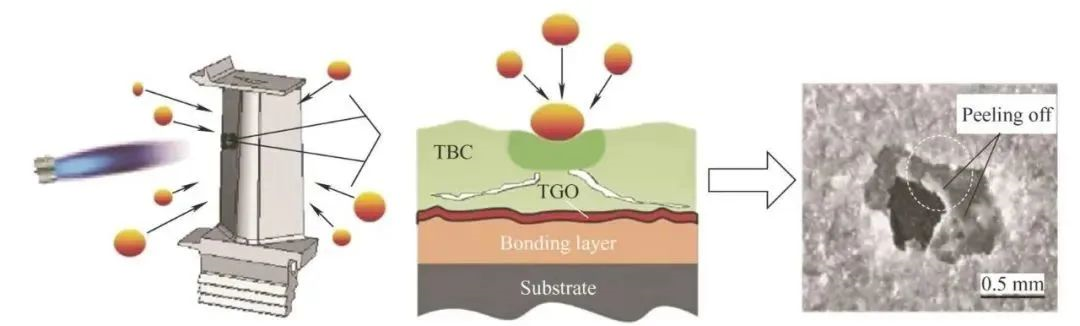

Кроме того, при высоких температурах частицы также чрезвычайно серьезно повреждают покрытие теплового барьера от эрозии. Как показано на рисунке 6, эрозионное разрушение покрытия теплового барьера высокотемпературными частицами в основном относится к твердым частицам, вдыхаемым в процессе работы двигателя, частицам, образующимся в результате эрозии, таким как стенка камеры сгорания двигателя, лопатки турбины и т. Д., А также частицам углерода, образующимся в процессе сгорания двигателя, которые многократно ударяют по покрытию теплового барьера, завернутым в высокотемпературный высокоскоростной газовый зажим, что приводит к изменению толщины, концентрации напряжений, зарождению трещин и даже к нарушению покрытия.

Такие исследования, как FLECK, WELLMAN, CERNUSCHI, DREXLER и другие, обобщают форму повреждения высокотемпературных частиц, поражающих тепловой барьер покрытия, следующим образом.

(1) Повреждение чужеродными частицами

Высокоскоростные крупногабаритные ингаляционные частицы врезаются в поверхность покрытия теплового барьера EB - PVD, вокруг контактного места происходит локальная пластическая деформация и уплотнение, микроструктура зоны деформации искажается, ломается и соединяется в полосу трещин, зона трещин расширяется до интерфейса оксида теплового роста (TGO) и приводит к внутреннему расслоению покрытия теплового барьера, что приводит к крупномасштабному отслоению.

(2) Расщепление вблизи поверхности

Низкоскоростные мелкие частицы, образующиеся в результате работы самого двигателя, ударяются о поверхность покрытия теплового барьера EB - PVD, где происходит упруго - пластическая деформация и разрыв, а высокоскоростные удары крупных частиц приводят к оседанию поверхности покрытия или неравномерной циклической пластической деформации, создавая эрозионную яму, которая затем отслаивает покрытие или создает местное уплотнение.

(3) Плитное отслоение

Твердые частицы врезаются в покрытие теплового барьера APS и создают вмятины на поверхности, образуя трещины вдоль границы микроструктуры и расширяясь до тех пор, пока сопредельные отверстия и параллельные трещины в последовательном покрытии не отслаиваются в кусочки покрытия.

(4) Отказ от эрозии CMAS

Эрозионные частицы, состоящие из кальция - магниевого алюминиевого силиката (CMAS), осаждаются на поверхности покрытия с тепловым барьером, расплавляются при температуре камеры сгорания и впадают во внутренние трещины и микроотверстия покрытия, в процессе затвердевания происходит расширение объема фазового перехода, в результате чего напряжение сдвига покрытия увеличивается и отслаивается или просачивается в дно покрытия, вызывая расслоение или растрескивание.

В отличие от эрозии частиц компонентов холодного конца, приводящей к повреждению компонентов ударами, поведение эрозии в условиях высокой температуры горячего конца часто сопровождается серией физических реакций, таких как адгезия, плавление, проникновение расплава и отверждение. После механического повреждения эрозии частицы и продукты коррозии реагируют, вызывая вторичное или непрерывное повреждение компонентов.

Рисунок 6 Ущерб от эрозии и отслоения TBCs

02 Высокотемпературная многофазная эрозия

Авиационный двигатель во время работы, Абляция или богатое нефтью сжигание в камере сгорания производят аномальные твердые частицы, С CO2, водяным паром, частицами углеродного дыма малого диаметра и другими продуктами сгорания образуются высокотемпературные конденсационные частицы, присутствующие в различных состояниях (твердое / жидкое / газообразное) или сложных гетероморфных состояниях, и быстро развиваются в среде высокотемпературного высокоскоростного носителя, Высокоскоростные удары по внутренней стенке камеры сгорания, лопасти турбины или хвостового сопла во время переходного действия вызывают эрозионный эффект на теплоизоляционный материал, происходят упругие и пластические деформации, частицы отбрасываются назад, создают серьезные механические и тепловые отрицательные нагрузки, и даже сдвиг вдоль внутренней стенки

В то же время под действием высоких температур частицы могут вступать в фазовый переход, при температуре выше 600 ° C происходит размягчение, деформация, спекание и прикрепление к футеровке камеры сгорания, топливному соплу, направляющей лопасти сопла высокого давления и поверхности турбины, чтобы заблокировать отверстие охлаждения (как показано на рисунке 7), или изменение внутренних аэродинамических условий двигателя, химическая реакция с покрытием теплового барьера, что приводит к помпажу компрессора, что температура выхода превышает допустимую температуру двигателя, что приводит к остановке двигателя.

Однако из - за сложности и высокой стоимости непосредственного описания поведения высокотемпературной многофазной жидкости, взаимодействующей с компонентами, и определения ее переходных характеристик, а также из - за того, что построение модели данных требует большого количества взаимосвязанных и иногда неизвестных параметров, исследования в основном сосредоточены на разработке упрощенных моделей, основанных на эмпирических и простых физических испытаниях, и до сих пор редко сообщалось об общих моделях, которые полностью учитывают многофазную жидкость в различных состояниях.

Рисунок 7 Старение в двигателе

II. Система противоэрозионных покрытий для авиационных двигателей

Наиболее важной формой эрозионных повреждений авиационных двигателей является эрозия твердых частиц, а защита от эрозии твердых частиц также находится в центре внимания текущих исследований.

В 20 - м веке URBAN и другие предложили способы уменьшения воздействия эрозии твердых частиц с использованием поверхностной защиты. В настоящее время антикоррозионное покрытие уже продемонстрировало хорошие результаты в защите от эрозии твердых частиц, его применение в холодном и тепловом концах двигателя также имеет большую разницу.

Основные системы противоэрозионного покрытия

На сегодняшний день ученые из разных стран десятилетиями изучают антикоррозионные покрытия для авиационных двигателей.

ALQALLAF и другие приписывают развитие антиэрозионных покрытий: покрытие первого поколения представляет собой однослойное нитридное покрытие, но соответствующие исследования показали, что покрытие не достигло желаемого защитного эффекта из - за его высокого внутреннего напряжения и низкой вязкости;

Покрытие второго поколения состоит из многослойной структуры металла / керамики, а трещины, создаваемые твердыми частицами на поверхности, блокируются более прочным внутренним слоем, который лучше регулирует внутреннее напряжение.

На этой основе было разработано нано - многослойное коррозионно - стойкое покрытие, соответствующие исследования показали, что его производительность лучше, чем традиционное многослойное покрытие второго поколения, улучшение его производительности связано с тем, что нано - покрытие содержит сверхтонкие зерна (10 нм), что значительно увеличивает количество границ между материалами с различными модулями сдвига, препятствует росту цилиндрических кристаллов и потребляет кинетическую энергию эрозионных частиц, а острые границы между слоями на наноуровне предотвращают прорастание и дестабилизирующее расширение трещин.

01Однослойное керамическое покрытие

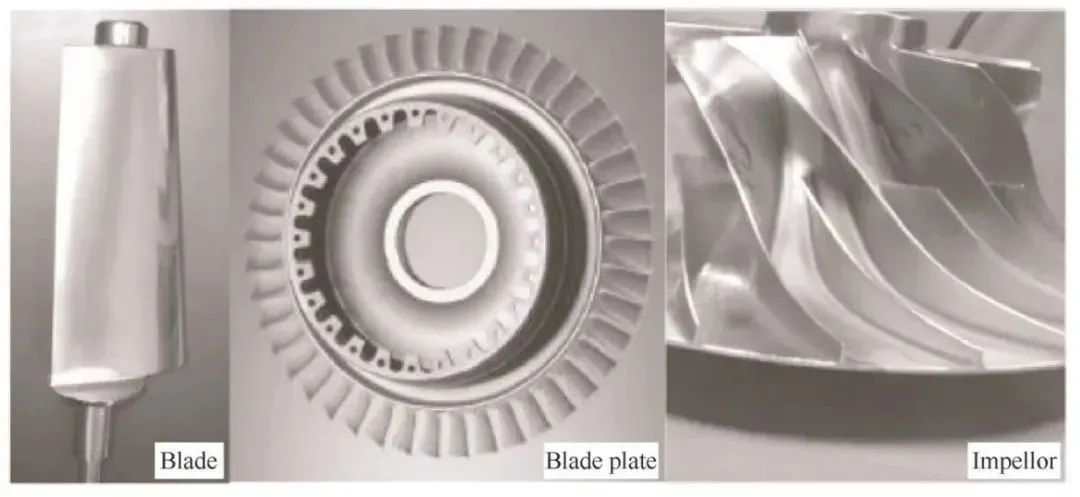

Из - за строгих нормативных требований аэрокосмической промышленности, в отчете упоминается, что покрытие, используемое для защиты от эрозии авиационных двигателей, в основном является покрытием из нитрида титана (TiN), которое может продлить срок службы компонентов компрессора в 2 - 3 раза. Согласно статистике, европейские и американские страны успешно использовали противоэрозионные покрытия в десятках типов авиационных двигателей.

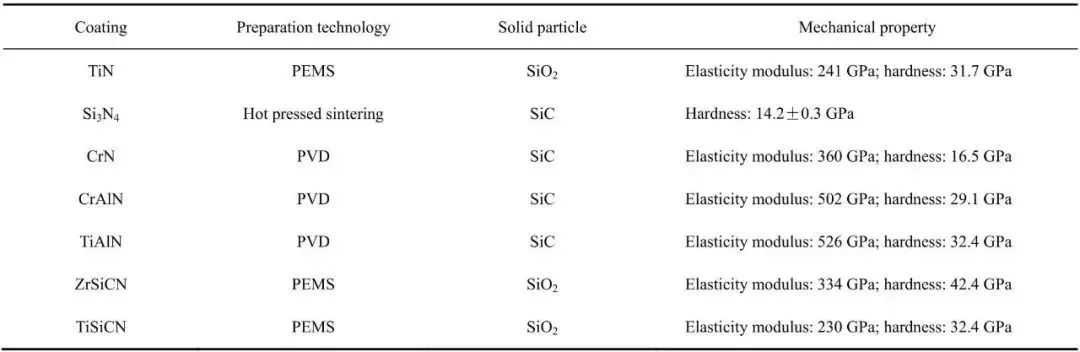

На рисунке 8 показаны конкретные предметы, содержащие лезвия, лопасти и крыльчатки с покрытием Tin. В последующих разработках появилось несколько систем однослойных керамических покрытий, в том числе нитриды переходных металлов / неметаллов, алюминий азота, нитриды углерода и карбидная керамика, некоторые параметры покрытия показаны в таблице 1.

Рисунок 8 Физические чертежи деталей компрессора с покрытием

Таблица 1 Параметры, связанные с частичным нитридным керамическим покрытием

Сунь Чжипин и другие изучали покрытие TiN / Ti и покрытие TiN / ZrN и анализировали влияние термической коррозии и коррозии солевого тумана на коррозионное поведение покрытия нитрида.

Исследование показало, что покрытие образует точечную яму при коррозии солевым туманом, образуя рыхлый оксид и продукты коррозии во время термической коррозии, в то время как межслойное тепловое напряжение ослабляет сцепление покрытия, что приводит к более высокой вероятности выпадения покрытия при эрозии.

Tianxian и другие использовали технологию вакуумного катодного дугового осаждения для осаждения покрытия CrN и CrAlN на титановом сплаве TC11 и изучили влияние микроструктуры покрытия на противоэрозионные свойства.

Результаты показали, что образцы с покрытием имеют скорость эрозии только 1 / 8 от матрицы титанового сплава при 30° и только 1 / 3 при 90°. Кроме того, был проанализирован внешний вид расширения трещин в эрозионных ямах, и было установлено, что при высоком углу эрозии механизм отказа покрытия является хрупким разрывом.

WEI и другие используют плазменно - усиленную технологию магнитного распыления (PEMS) для осаждения нитридов (ZrN, CrN и TiN) и углеродно - нитридных покрытий (ZrSiCN и TiSiCN) на поверхности матрицы Ti6Al4V. Считается, что TiSiCN обладает оптимальной стойкостью к эрозии, почти в 25 раз выше, чем у матрицы, и в 5 - 10 раз выше, чем у всех других нитридов.

В начале исследования в соответствующих исследованиях широко использовался метод проектирования покрытия высокой твердости для повышения устойчивости покрытия к эрозии. Тем не менее, однослойное керамическое покрытие имеет большое внутреннее напряжение, высокую хрупкость, низкую вязкость разрушения, трудно достичь проектных требований к производительности. В то же время однослойное керамическое покрытие обычно представляет собой цилиндрическую кристаллическую структуру с определенным количеством зазоров, влияющих на общую устойчивость покрытия к эрозии.

Таким образом, прочность хорошо сочетается с многослойными / нанометровыми многослойными керамическими покрытиями, которые стали предметом исследования.

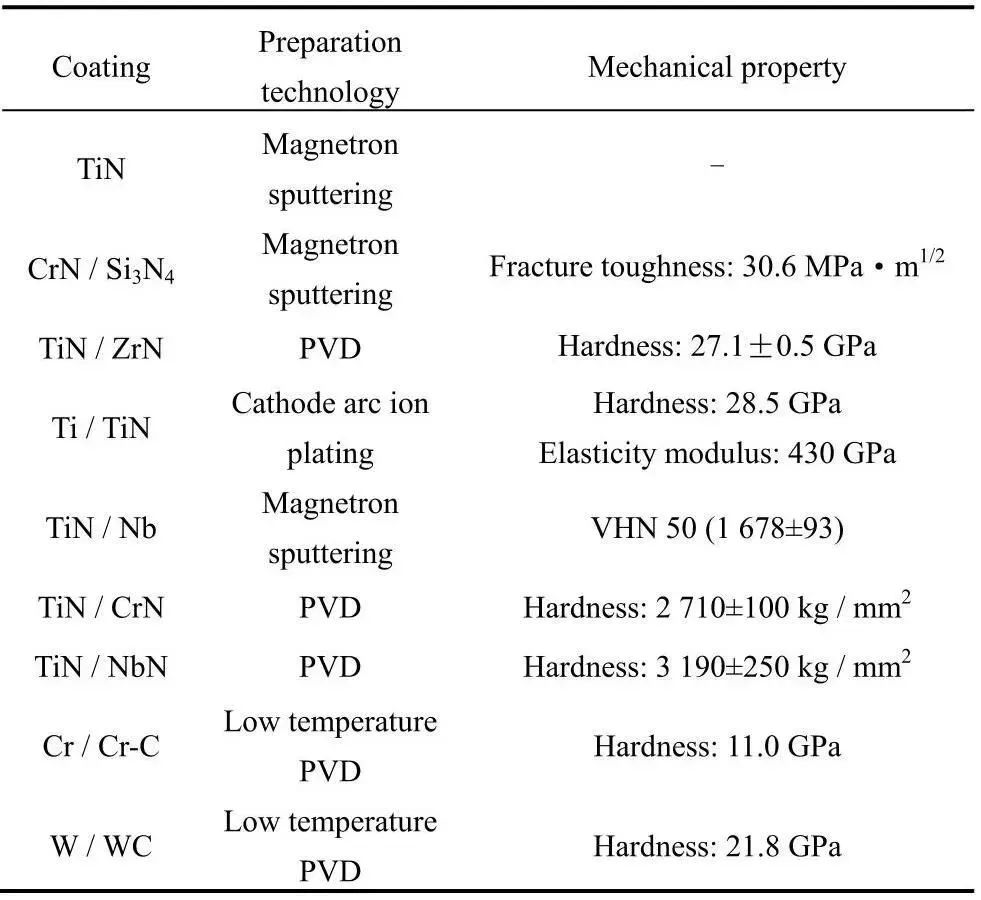

02 Многоуровневое / нанометровое керамическое покрытие

Основываясь на ударе высокой скорости деформации, мгновенном высокоскоростном трении при высоком напряжении, сложной компоновке и других проблемах во время службы компонентов аэродинамического оборудования, прочное соответствие противоэрозионного покрытия и требования к микроконструкции выше, в то время как соответствующие исследования показали, что хрупкие материалы (такие как керамика) имеют максимальную скорость эрозии при углу падения 90° или около 90°, в то время как пластические материалы (например, металлы) имеют максимальное значение под более низким углом около 30°.

С развитием нанотехнологии и диверсификации применение нано - многослойных сверхкристаллических решеток и нанокомпозитов и других структур способствует хорошему соответствию твердых и вязких покрытий. Исходя из этого, некоторые ученые предполагают, что конструкция чередования жестких и пластических слоев подходит для антикоррозионных покрытий.

В настоящее время многослойные / нанометровые многослойные керамические покрытия в основном включают нитриды / нитриды (MeN / MeN), нитриды / металлы (MeN / Me) и карбидные (MeC) керамические системы.

Поскольку многослойный интерфейс может подавлять рост цилиндрических кристаллов, кинетическую энергию рассеянных частиц эрозии, медленное напряжение, скоординированную деформацию, дислокацию имеет эффект вязкого демпфирования, трещины легко отклоняются на интерфейсе многослойного покрытия, избегая концентрации внутренних напряжений покрытия и расширения трещины, наноструктура приводит к пассивации кончика трещины и другим комбинациям, антиэрозионные свойства многослойного / нанометрового керамического покрытия, как правило, превосходят. Параметры, относящиеся к некоторым многослойным / нанометровым керамическим конструкционным материалам, показаны в таблице 2.

Таблица 2. Параметры, относящиеся к материалам многослойных керамических конструкций

В 1980 - х годах MDS - PRAD, GE и другие компании подготовили покрытие ER - 7 с помощью технологии физического осаждения в газовой фазе и применяли его к американским вертолетам и транспортным двигателям.

Покрытие представляет собой мягкую и жесткую чередующуюся многослойную структуру, основным компонентом которой является нитрид титана, самый внешний слой - твердый, плотный металл на основе никеля, с сильной устойчивостью к многоугольному удару.

Результаты мелкомасштабных полевых испытаний двигателя показывают, что среднее время установки двигателя в пустынной среде увеличивается со 113 до 374 ч, что почти в 3,3 раза больше, а покрытие ER - 7 обладает лучшей защитой от эрозии твердых частиц.

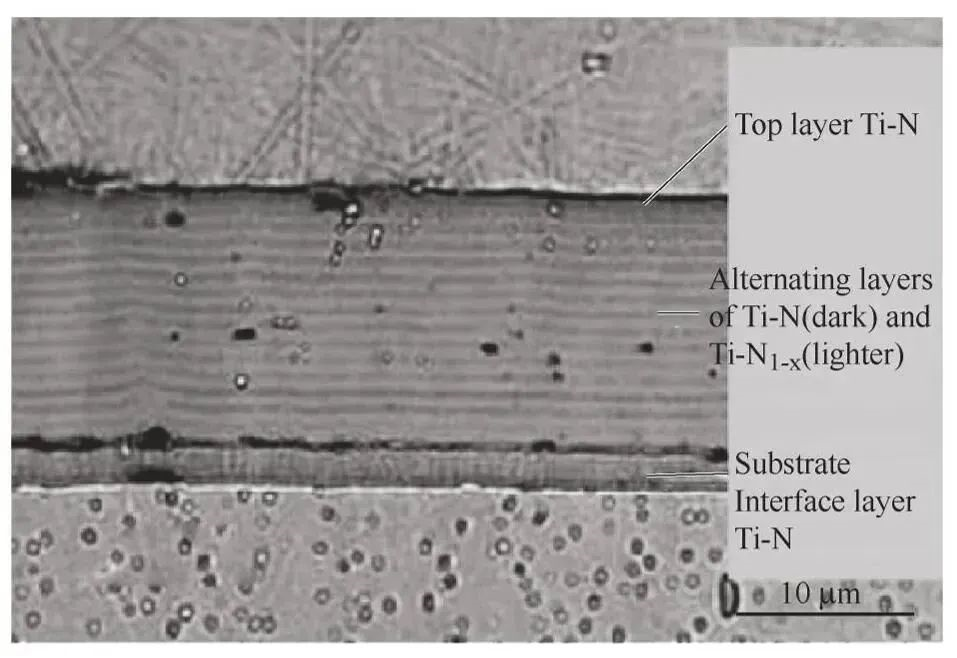

FEUERSTEIN и другие сообщили о разработке компанией Plaxes поверхностных технологий для защиты лопастей компрессора от эрозии нано - многослойной пленки TiN / TiN1 - x « 24kTypeII» ™”, Хорошие результаты были получены при испытаниях на эрозию Al2O3, крупногранулированного кремниевого песка и мелкозернистого песка, на рисунке 9 показана конструкция нано - многослойной пленки.

Используя технологию распыления, BONU и другие разработали многослойное антиэрозионное покрытие Ti / TiN нанослоя, которое было протестировано при 400°C в соответствии со стандартом ASTMG76 и которое в 15 раз превосходит эрозионные свойства базового материала Ti6Al4V.

Чтобы обеспечить достаточный срок службы деталей из армированных углеродным волокном композитов (CFRP), которые были изношены эрозией, MAURER и другие используют технологию PVD для подготовки металлических покрытий Ti, Al, Cr и многослойных покрытий Ti / TiN на поверхности CFER и проведения испытаний на эрозию, было установлено, что многослойные покрытия Ti / TiN обеспечивают наилучшую защиту.

Рисунок 9 TiN / TiN1 - x Нано - многослойная тонкопленочная структура

03 Другие системы покрытия

Недостаточная антикоррозионная стойкость композитов на основе полимеров (PMC) по сравнению с материалами на основе металлов является ключевой причиной, влияющей на их применение в авиационных двигателях.

PMC имеет преимущества высокой прочности, сильной конструкции, устойчивости к усталости и т. Д., По сравнению с металлическими материалами, PMC может уменьшить вес деталей на 20 - 30%, Применение к двигательной системе может уменьшить вес и повысить прочность, уменьшить расход топлива, использование PMC вместо традиционных металлических конструкционных материалов при проектировании лопастей вентилятора, статических лопастей, направляющих лопастей, корпусов и других компонентов стало тенденцией в усовершенствованной конструкции авиационных двигателей.

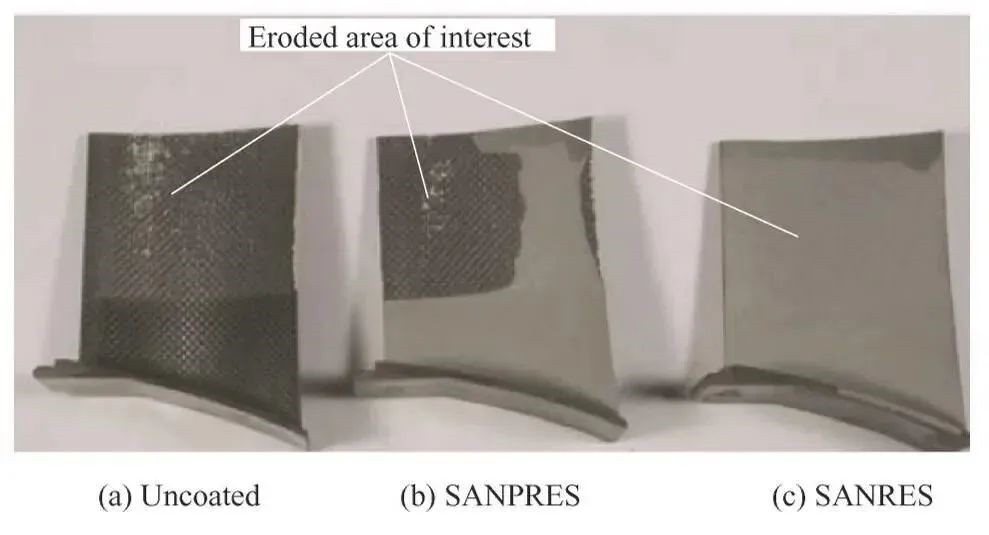

Исследовательский центр НАСА в Гленне и Rolls - Royce разработали противоэрозионные покрытия SANPRES и SANRES для продления срока службы высокотемпературных компонентов PMC и протестировали их на обтекаемых лопастях двигателя AE3007, которые, как показано на рисунке 10, улучшились соответственно в 2 и 4,8 раза с точки зрения уменьшения глубины эрозии и потери объема.

Рисунок 10 Внешний вид задней кромки решетки после испытания на эрозию

В аэродинамической трубе высокотемпературной эрозии DRENSKY и другие имитировали воздействие частиц (260°C, 152.4 м / с) при потоке турбовентилятора, проверяя коррозионное воздействие гравия размером 10 мкм и 100 мкм на матрицу ПЭЭК и одностороннее (AS4) композитное покрытие из углеродного волокна, и показали, что пиковая скорость эрозии при углу удара 45° увеличивается с увеличением температуры и скорости удара частиц.

CUI и другие используют взрывное распыление для осаждения многослойного покрытия на композитном материале из полимера бималемида, усиленного углеродным волокном. Покрытие состоит из полимерного алюминиевого смешанного переходного слоя, чистого алюминиевого связующего слоя и верхнего слоя WC - 17Co. Испытание покрытия и не содержащего покрытия PMC на твердые частицы при температурах 25°C и 250°C показывает, что потеря объема PMC покрытия составляет менее 1 / 10 от не содержащего покрытия PMC, и покрытие эффективно предотвращает эрозионное повреждение PMC.

Основные системы противоэрозионного покрытия

01 Экологические барьеры

Чтобы поддерживать долгосрочную стабильность во время службы авиационных двигателей, покрытие с экологическими барьерами (EBC) становится незаменимым защитным слоем на компонентах из композиционных материалов на керамической основе (CMC).

По сравнению с высокотемпературными сплавами на основе никеля CMC обладает лучшей долговечностью и меньшей плотностью материала при высоких температурах. Однако, поскольку применение включает в себя такие факторы, как размывание частиц, механические удары и тепловые землетрясения, присущая хрупкость композиционных материалов на керамической основе может привести к высокой скорости эрозионного износа, тем самым снижая срок службы и надежность безопасности.

Поэтому, чтобы реализовать применение при высоких температурах, высоких скоростях, тяжелой нагрузке и других суровых условиях, соответствующие ученые провели исследование растяжения.

Fan Chaoyang и другие с корундовым порошком в качестве среды, Изучая поведение эрозии твердых частиц композитов Al2O3 из углеродного волокна, благодаря усилению и растяжению углеродного волокна, композиты C / Al2O3 не имеют хрупкого разрыва при эрозии и износе, даже если композитная матрица имеет низкую плотность, безопасность использования по - прежнему лучше, чем мономерная керамика Al2O3.

Тем не менее, FABIAN и другие изучали эрозионные свойства наномолитовых кристаллов и керамических композитов из оксида циркония и оксида циркония и обнаружили, что усиление керамических кристаллов оказывает незначительное положительное влияние на устойчивость керамики к эрозии при комнатной температуре и даже потенциально вредно.

Поэтому использование EBC для защиты от эрозии CMC является более стабильным и надежным и имеет огромную прикладную ценность.

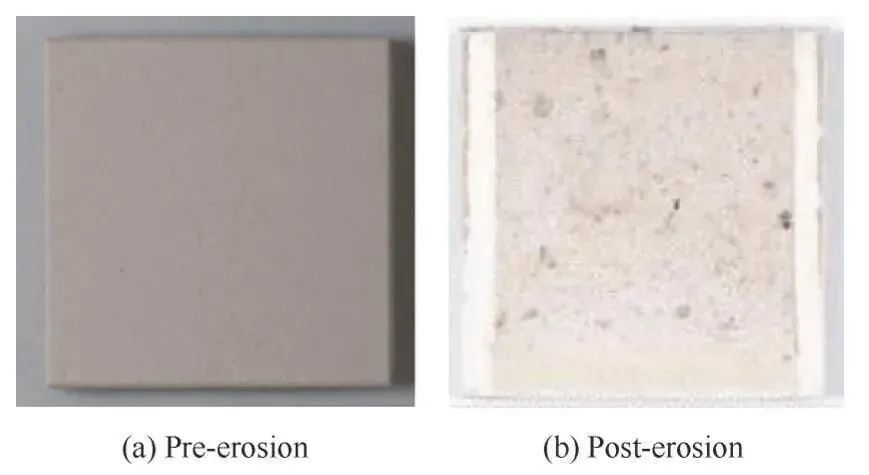

OKITA и другие проводят испытания аэродинамической трубы с высокотемпературной эрозией на поверхности CMC турбинной решетки с использованием покрытий с экологическим барьером EBC для частиц SiO2, параметры испытаний соответствуют аэродинамическим и тепловым условиям и характеристикам эрозии типичных компонентов турбинного крыла, работающих в среде нагрузки частиц аэродинамического двигателя, и анализируют влияние высокотемпературного многофазного потока в более поздних работах, как показано на рисунке 11.

Результаты показали, что CMC + EBC демонстрирует типичное поведение хрупкой эрозии, а скорость эрозии достигает максимума под максимальным углом удара.

PRESBY и другие изучали коррозионное поведение дисиликата иттербия (Yb2Si2O7) EBC в среде Al2O3 при горении 1200°C и обнаружили, что EBC демонстрирует поведение повреждения при хрупком разрыве.

В частности, AHLBORG изучила устойчивость дисиликата иттербия EBC, легированного оксидом редкоземельных элементов HfO2 и ZrO2, при контакте с CMAS при высоких температурах и обнаружила, что CMAS отдает приоритет проникновению образца на границе кристаллов и растворению материала EBC для формирования полосы с низкой температурой плавления. Более низкая концентрация легирования редкоземельных оксидов имеет лучшую устойчивость к CMAS, но ухудшает стабильность EBC по мере увеличения концентрации легирования.

Рисунок 11 Внешний вид типичного образца CMC + EBC до и после испытания

Для двигателей, находящихся в сложной и суровой рабочей среде, EBC должен обладать как высокотемпературной стабильностью, герметичностью, термостойкостью / ударностью, коррозионной стойкостью и т. Д. Эрозия является одним из ключевых факторов, влияющих на срок службы EBC, но в настоящее время исследования коррозионного поведения тепловых компонентов в основном сосредоточены на покрытии теплового барьера, оптимизация антикоррозионных свойств EBC требует большого количества исследований.

02 Измененное покрытие теплового барьера

Во время службы авиационных двигателей высокотемпературный газ, генерируемый камерой сгорания, и высокотемпературные частицы в воздушном потоке могут легко вызвать эрозионные трещины на поверхности, покрытие теплового барьера, используемое соответствующими компонентами, должно иметь более высокую температуру использования и способность к эрозии, а целевая модифицированная конструкция стала горячей точкой для исследований.

WANG и другие сообщили о коррозионном поведении модифицированного 7YSZ покрытия теплового барьера лазерного переплавки, исследование показало, что лазерное переплавка устраняет слоистую структуру верхнего слоя покрытия теплового барьера и большую часть пористости, образуя однородный и плотный керамический слой, потеря массы образца лазерного переплавки при разных углах эрозии составляет от 35% до 82% соответствующего образца ионного распыления, что эффективно улучшает противоэрозионные свойства покрытия теплового барьера.

TIAN и другие используют плазменное напыление для подготовки модифицированного покрытия YSZ для кристаллов Albow и BNW, добавление кристаллической бороды повышает плотность и вязкость покрытия, снижает степень соединения трещин, препятствует расширению трещин во время эрозии, скорость эрозии снижается на 8,17% и 13,94% по сравнению с покрытием YSZ.

RAMANUJAM и другие используют метод вязкого фазового модифицированного покрытия с тепловым барьером, который эффективно улучшает противоэрозионные свойства покрытия путем добавления части вязкого порошка CoNiCrAlY в YSZ. В сочетании с моделью данных было обнаружено, что добавленные вязкие металлы поглощают кинетическую энергию при ударе частиц и замедляют эрозионное повреждение покрытия таким образом, чтобы препятствовать расширению трещины.

В ответ на повреждение CMAS, JULIE и другие исследовали влияние расплавленного вулканического пепла на покрытие теплового барьера Gd2Zr2O7 (GZO), YSZ + Al + Ti, по сравнению с обычным поведением повреждения покрытия теплового барьера 7YSZ, два модифицированных покрытия избегают плавления CMAS в разрыв покрытия теплового барьера, образуя стабильный и непроницаемый кристаллический слой, оба демонстрируют лучшую устойчивость к CMAS.

ZHANG и другие изучили антикоррозионные свойства Al - модифицированного покрытия с тепловым барьером EB - PVD7YSZ и показали, что реакция Al и ZrO2 на месте в процессе вакуумной термообработки создает плотное покрытие Al2O3 в верхней части ТБК, препятствуя прорастанию трещин при ударе твердых частиц и проникновению CMAS на поверхность покрытия, играя заметную антикоррозионную роль.

WANG и другие изготавливают Pt - пленку на покрытии EB - PVDYSZ с помощью гальванического покрытия, и исследование показало, что плотные Pt - пленки с влагостойкостью и непроницаемостью могут эффективно предотвращать повреждение CMAS.

03 Изучение других систем покрытия

Разработка высокотемпературного противоэрозионного защитного покрытия играет решающую роль в повышении срока службы материалов двигателя и, следовательно, в улучшении общих характеристик авиационных двигателей. В дополнение к антикоррозионной модификации покрытия теплового барьера с практической прикладной средой, соответствующие ученые также исследовали систему покрытия с перспективой применения антикоррозионной стойкости в высокотемпературной среде.

BARSOUM в совокупности называет трехкомпонентные переходные металлические карбиды или нитридные керамические материалы со специальными структурами и металлическими свойствами « фазой Mn + 1AXn», а слой MA с металлическими свойствами чередуется со слоем MX с ковалентными свойствами в специальной нанослойной структуре фазы MAX с отличной устойчивостью к тепловому удару, высокотемпературному окислению и эрозии.

NAVEED и другие на поверхности сплава Ti - 6242 (6Al - 2Sn - 4Zr - 2Mn), который является хорошим кандидатом на вращающиеся компоненты аэродинамических двигателей, с помощью магнитного распыления готовят покрытие из фазы Ti2AlCMAX и проводят высокоскоростные испытания на эрозию частиц, которые показывают, что коррозионные свойства материала значительно улучшились.

MEN и другие изучали коррозионное поведение покрытия из сплава Ni под воздействием высокотемпературного и высоковольтного воздушного потока, вызванного сжиганием топлива, и обнаружили, что высокотемпературный и высоковольтный воздушный поток приводит к отслоению материала в микромасштабе поверхности покрытия и образованию эрозионной ямы, что приводит к растрескиванию поверхности покрытия и образованию поперечной макроскопической трещины, которая постоянно расширяется в процессе обратной эрозии. Эрозия высокоскоростных воздушных потоков также приводит к мелкомасштабному расщеплению материала и образованию эрозионных ям на поверхности покрытия из сплава.

Благодаря разработке и разработке новых высокопроизводительных и долговечных авиационных двигателей, поведение эрозии покрытия в высокотемпературной среде становится все более сложным, проводятся исследования и разработки новых высокотемпературных противоэрозионных покрытий, усиливаются исследования по эволюционному поведению микротканей и механизму повреждения во время службы покрытия, что имеет большое значение для улучшения общих характеристик и срока службы авиационных двигателей.

III. Система испытаний на коррозионную стойкость покрытия

Система испытаний на эрозию является наиболее интуитивно понятной и эффективной мерой для оценки эффективности конструкции покрытия, технической управляемости подготовки, стабильности и противоэрозионных свойств покрытия. Полнота и эффективность испытательной системы напрямую влияют на защитную способность покрытия в фактическом использовании. В настоящее время в стране и за рубежом существует несколько научно - исследовательских институтов, которые проводят исследования в области испытаний на эрозию.

01 Критерии оценки

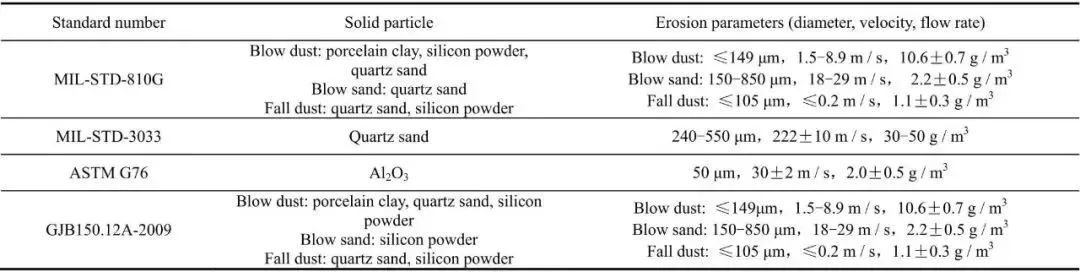

В настоящее время отечественные и зарубежные стандарты оценки испытаний на эрозию в основном ориентированы на эрозию твердых частиц, в основном MIL - STD - 810G (стандарт испытаний военной среды США), в основном используется для оценки адаптивной способности оборудования, которое может подвергаться воздействию сухого песка, пыли или пыли;

MIL - STD - 3033 (стандарт испытаний на эрозию твердых частиц для защиты лопастей несущего винта) в основном обеспечивает стандарт для испытаний на стойкость к песку (эрозия частиц) материалов, обычно используемых в лопастях авиационных двигателей США, включая синтетический каучук, усиленный пластик и композитные материалы, металлы, керамику и покрытия;

ASTM G76 (стандартный метод испытаний на ударную эрозию твердых частиц с помощью газовых струй) для образцов, образцов или образцов с покрытием;

GJB150.12A - 2009 (Испытание пыли на песке методом лабораторных экологических испытаний военной техники), предназначенный для оценки механических устройств, которые могут подвергаться воздействию сухих и сухих условий продувания песка, пыли или пыли, некоторые параметры сопоставляются в таблице 3.

Таблица 3 Сопоставление стандартных параметров испытаний на эрозию твердых частиц

02 Испытательное устройство

В настоящее время исследовательские подразделения в основном проводят испытания на коррозионное поведение покрытия с помощью самостоятельно разработанных экспериментальных систем моделирования, таких как специальные аэродинамические трубы, газовые струйные установки или промышленные нагревательные устройства, при определенной температуре один или несколько твердых частиц распыляются на поверхность покрытия под определенным углом и скоростью, чтобы изучить механизм эрозии и разрушения покрытия.

• Исследовательский центр НАСА в Соединенных Штатах разработал стенд для испытания высокоскоростных горелок, способных к размыванию твердых частиц, для моделирования в лабораториях условий служебной эрозии турбинных двигателей для оценки коррозионного поведения керамических покрытий и покрытий с тепловым барьером.

• Университет федеральных вооруженных сил в Мюнхене, Германия, объединил испытательный стенд для реактивной эрозии с аэродинамической трубой с дуговым подогревом плазмы для изучения коррозионного поведения высокотемпературных сплавов на основе никеля Mar - M247 и INCO718 с покрытием тепловым барьером в виде частиц Al2O3 при температуре 800 - 1350°C.

• Многомасштабная лаборатория материаловедения Университета Цинциннати строит высокотемпературные аэродинамические трубы для моделирования эрозии высокотемпературных высокоскоростных частиц, поражающих композитное покрытие в условиях эксплуатации турбовентилятора.

• Харбинский инженерный университет Цзиньго и другие самостоятельно разработанные и уполномоченные государственным патентом на изобретение, применимые к многоэкстремальным условиям эрозии испытательная установка и многодиэлектрическая коррозионно - эрозионная связь в условиях моделирования температуры океана, завершили моделирование морских условий, оси вращения компрессора в наземных условиях, высокотемпературные турбины с противоэрозионным покрытием материала в условиях связи комнатной температуры, высоких температур, солевого тумана и других.

• Научно - исследовательский институт военно - воздушных сил, самостоятельно разрабатывая интегрированную систему испытаний песка и пыли, решает технические трудности, такие как оптимизация режима добавления песка, регулирование температуры, измерение и контроль концентрации песка / пыли, а также слияние песка и пыли, обеспечивает научные средства испытаний для оценки экологической адаптации оборудования и надежности продукции.

• Университет Сянтань разработал газовый распылитель, способный имитировать высокотемпературный тепловой удар теплового покрытия теплового барьера, и разработал в распылителе систему подачи частиц с контролируемой скоростью и потоком, которая обеспечивает моделирование условий службы при комнатной температуре и эрозии покрытия теплового барьера при различных температурах посредством регулирования температуры и потока частиц.

В соответствии со стандартом ASTMG76 - 04 Пекинский институт авиационных материалов построил собственную испытательную установку для аэрозольной эрозии твердых частиц, которая более подробно изучает эрозию твердых частиц в покрытии теплового барьера и покрытии нитридом.

• Самодельная испытательная машина для барометрической эрозии Северо - западного политехнического университета, многолетние исследования в области морских условий, высокотемпературной и высокоскоростной эрозии.

• Испытательная машина типа GW / CS - MS, разработанная Пекинским инженерным институтом бронетанковых войск в соответствии со стандартом ASTMG76 - 95.

• Институт металлов Китайской академии наук, самодельная испытательная машина для испытания на абляционный износ двухфазного потока с твердым газом, провела долгосрочные исследования в области эрозии металлокерамических покрытий и композитов на основе полимеров.

IV. ВЫВОДЫ И ПЕРСПЕКТИВЫ

Анализируя ход исследований форм эрозионных повреждений и защитных покрытий компонентов холодного и горячего концов аэродинамического оборудования, мы обобщаем примеры применения и системы испытаний существующей системы антикоррозионных защитных покрытий.

Обобщая имеющиеся сообщения, текущие события в соответствующих областях можно резюмировать следующим образом:

(1) Изучение эрозионных повреждений аэродинамических двигателей в основном сосредоточено на эрозии твердых частиц лопастей компрессора и других компонентов, разработан более совершенный механизм повреждения и механизм защиты покрытия, создана серия стандартов оценки испытаний и системы испытательных устройств, но относительно мало исследований эрозионных повреждений компонентов материалов CMC и PMC, соответствующий механизм повреждения и механизм защиты покрытия не имеют полной теоретической поддержки системы.

(2) Достигнуты значительные результаты в области технологии противоэрозионных покрытий, некоторые покрытия были применены к различным типам двигателей и достигли хороших защитных эффектов, но большинство систем покрытия ограничены лабораторными экспериментами по эрозии твердых частиц, а эксплуатационное поведение покрытия менее изучено при взаимодействии высоких скоростей, высоких температур, высоких напряжений и сложных конструкций в реальных условиях службы.

(3) В настоящее время установлены определенные стандарты оценки поведения эрозии с многофазной связью потока в многорежимном режиме, успешно построены испытательные устройства и методы оценки защиты и разрушения покрытия под действием сложной мультимедийной эрозии, но еще предстоит разработать систему испытаний на эрозию с тепловой связью при длительных высоких температурах в морской и наземной среде.

В будущем будет создана надежная система оценки эрозионных повреждений, механизмов защиты покрытия и испытаний, что позволит полностью применять антикоррозионное покрытие в аэрокосмической промышленности, обеспечить срок службы, надежность и безопасность отечественных двигателей в условиях службы, а также требует большого количества фундаментальных исследований и технической проверки.